Trong thášŋ giáŧi sášĢn xuášĨt hiáŧn Äᚥi, nÆĄi mà  tÃnh chÃnh xÃĄc, táŧc Äáŧ và tÃnh thášĐm máŧđ ÄÆ°áŧĢc Äáš·t lÊn hà ng Äᚧu, thÃŽ káŧđ thuášt bášŋ (dášp) Äáŧ tᚥo hÃŽnh sášĢn phášĐm ÄÃģng vai trÃē vÃī cÃđng quan tráŧng. DÃđ bᚥn Äang cᚧm trÊn tay máŧt chiášŋc háŧp Äáŧąng máŧđ phášĐm bášŊt mášŊt, máŧt táŧ nhÃĢn dÃĄn sášŊc nÃĐt hay bao bÃŽ sášĢn phášĐm in ášĨn cᚧu káŧģ â rášĨt cÃģ tháŧ chÚng Äáŧu ÄÆ°áŧĢc tᚥo nÊn táŧŦ quy trÃŽnh bášŋ chuyÊn nghiáŧp.

Bášŋ khÃīng ÄÆĄn thuᚧn cháŧ là viáŧc âcášŊt giášĨyâ mà cÃēn là cášĢ máŧt ngháŧ thuášt kášŋt háŧĢp giáŧŊa káŧđ thuášt, sÃĄng tᚥo và cÃīng ngháŧ hiáŧn Äᚥi, giÚp sášĢn phášĐm tráŧ nÊn khÃĄc biáŧt, chuyÊn nghiáŧp và thu hÚt hÆĄn trÊn tháŧ trÆ°áŧng. Vášy bášŋ là gÃŽ? CÃģ nháŧŊng phÆ°ÆĄng phÃĄp nà o pháŧ biášŋn? Và káŧđ thuášt nà y ÄÃĢ â Äang â sáš― thay Äáŧi ngà nh sášĢn xuášĨt ra sao? HÃĢy cÃđng khÃĄm phÃĄ chi tiášŋt trong bà i viášŋt dÆ°áŧi ÄÃĒy!

Bášŋ là gÃŽ?

Bášŋ là máŧt káŧđ thuášt gia cÃīng vášt liáŧu, dÃđng Äáŧ cášŊt, tᚥo hÃŽnh hoáš·c tᚥo ÄÆ°áŧng gášĨp trÊn cÃĄc chášĨt liáŧu nhÆ° giášĨy, carton, nháŧąa máŧng, vášĢi náŧ hoáš·c máŧt sáŧ vášt liáŧu máŧm khÃĄc. QuÃĄ trÃŽnh bášŋ ÄÆ°áŧĢc tháŧąc hiáŧn thÃīng qua máŧt khuÃīn bášŋ cÃģ hÃŽnh dᚥng cáŧ Äáŧnh, khi ÃĐp lÊn vášt liáŧu sáš― tᚥo ra nháŧŊng chi tiášŋt theo ÄÚng thiášŋt kášŋ.

Và dáŧĨ dáŧ hiáŧu: bᚥn cášŊt máŧt táŧ giášĨy bášąng kÃĐo Äáŧ tᚥo thà nh hÃŽnh trÃĄi tim â ÄÃģ là cášŊt tháŧ§ cÃīng. CÃēn khi dÃđng máŧt khuÃīn thÃĐp cÃģ hÃŽnh trÃĄi tim Äáŧ ÃĐp lÊn hà ng trÄm táŧ giášĨy và tášĨt cášĢ Äáŧu ra cÃđng máŧt hÃŽnh trÃĄi tim giáŧng nhau, thÃŽ ÄÃģ chÃnh là  bášŋ.

Bášŋ ÄÆ°áŧĢc áŧĐng dáŧĨng rášĨt ráŧng rÃĢi trong ngà nh in ášĨn, bao bÃŽ, quášĢng cÃĄo, sášĢn xuášĨt tem nhÃĢn, háŧp giášĨy, thiáŧp máŧiâĶ giÚp sášĢn phášĐm cÃģ hÃŽnh dÃĄng Äášđp, chÃnh xÃĄc và Äáŧng Äáŧu.

PhÃĒn biáŧt giáŧŊa bášŋ và dášp

Máš·c dÃđ "bášŋ" và "dášp" thÆ°áŧng ÄÆ°áŧĢc dÃđng thay thášŋ nhau trong nhiáŧu trÆ°áŧng háŧĢp, nhÆ°ng tháŧąc chášĨt hai káŧđ thuášt nà y cÃģ máŧt sáŧ Äiáŧm khÃĄc biáŧt rÃĩ ráŧt, Äáš·c biáŧt là váŧ vášt liáŧu sáŧ dáŧĨng và  máŧĨc ÄÃch gia cÃīng:

Váŧ vášt liáŧu gia cÃīng

-

Bášŋ thÆ°áŧng ÃĄp dáŧĨng cho vášt liáŧu máŧm nhÆ° giášĨy, bÃŽa carton, nháŧąa máŧng, vášĢi náŧ... ÄÃĒy là káŧđ thuášt pháŧ biášŋn trong ngà nh in ášĨn, bao bÃŽ, tháŧ§ cÃīng máŧđ ngháŧ.

-

Dášp lᚥi dÃđng cháŧ§ yášŋu cho vášt liáŧu cáŧĐng nhÆ° kim loᚥi, thÃĐp, nhÃīm, inox... và thÆ°áŧng xuášĨt hiáŧn trong ngà nh cÆĄ khÃ, sášĢn xuášĨt linh kiáŧn, chášŋ tᚥo cÃīng nghiáŧp náš·ng.

Váŧ máŧĨc ÄÃch sáŧ dáŧĨng

-

Bášŋ cháŧ§ yášŋu Äáŧ cášŊt hoáš·c tᚥo hÃŽnh sášĢn phášĐm nhÆ° háŧp giášĨy, tem nhÃĢn, bao bÃŽ. QuÃĄ trÃŽnh nà y thiÊn váŧ viáŧc tᚥo hÃŽnh thášĐm máŧđ, chÃnh xÃĄc, nhášđ nhà ng.

-

Dášp thÃŽ Äáŧ tᚥo hÃŽnh bášąng láŧąc ÃĐp mᚥnh, và dáŧĨ nhÆ° dášp náŧi, dášp rÃĢnh, dášp láŧ hoáš·c Äáŧnh hÃŽnh kim loᚥi thà nh chi tiášŋt mÃĄy mÃģc. Dášp thÆ°áŧng yÊu cᚧu mÃĄy mÃģc cÃīng suášĨt láŧn.

Váŧ thiášŋt báŧ và khuÃīn

-

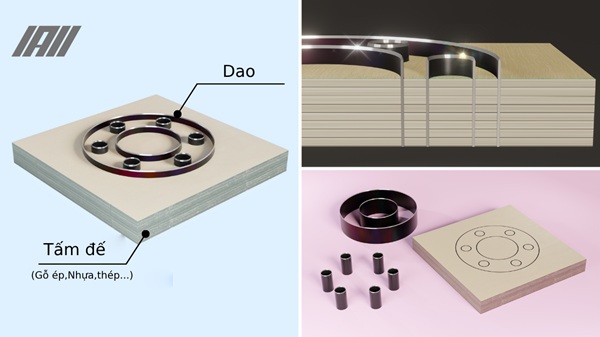

BášŋÂ sáŧ dáŧĨng khuÃīn gáŧ cÃģ gášŊn dao hoáš·c khuÃīn thÃĐp mášĢnh Äáŧ cášŊt chÃnh xÃĄc táŧŦng chi tiášŋt nháŧ.

-

Dášp sáŧ dáŧĨng khuÃīn kim loᚥi cáŧĐng chášŊc, ÄÆ°áŧĢc gia cÃīng CNC Äáŧ ÄášĢm bášĢo cháŧu láŧąc cao và tuáŧi tháŧ lÃĒu dà i.

Váŧ Äáŧ chÃnh xÃĄc và tÃnh nÄng

-

Bášŋ phÃđ háŧĢp váŧi cÃĄc chi tiášŋt cᚧn Äáŧ tinh xášĢo, hoa vÄn pháŧĐc tᚥp.

-

Dášp phÃđ háŧĢp váŧi cÃĄc sášĢn phášĐm cᚧn Äáŧ báŧn, hÃŽnh kháŧi cáŧ Äáŧnh và khášĢ nÄng cháŧu láŧąc táŧt.

TÃģm lᚥi:

-

Nášŋu bᚥn Äang là m trong lÄĐnh váŧąc in ášĨn â bao bÃŽ â tháŧ§ cÃīng, thÃŽ káŧđ thuášt bᚥn cᚧn là  bášŋ.

-

CÃēn nášŋu bᚥn là m trong lÄĐnh váŧąc cÆĄ khà â chášŋ tᚥo kim loᚥi, thÃŽ bᚥn sáš― quan tÃĒm Äášŋn káŧđ thuášt dášp.

CášĢ hai Äáŧu là nháŧŊng cÃīng ngháŧ quan tráŧng, nhÆ°ng cᚧn láŧąa cháŧn ÄÚng phÆ°ÆĄng phÃĄp tÃđy theo yÊu cᚧu và chášĨt liáŧu sášĢn phášĐm.

Tᚥi sao phášĢi bášŋ?

CÃģ nháŧŊng sášĢn phášĐm cÃģ cÃĄc hÃŽnh thÃđ rášĨt pháŧĐc tᚥp, nhiáŧu ÄÆ°áŧng cong nhÆ° háŧp giášĨy, hÃŽnh cÃĄc con thÚ hoᚥt hÃŽnh, hÃŽnh hoa hay Äáŧ chÆĄi trášŧ em mà khÃīng tháŧ dÃđng cÃĄc phÆ°ÆĄng phÃĄp tᚥo hÃŽnh khÃĄc nhÆ° cášŊt,.. vvâĶ

Bᚥn ÄÃĢ bao giáŧ táŧą háŧi: tᚥi sao sášĢn phášĐm lᚥi cÃģ hÃŽnh dᚥng vuÃīng váŧĐc, cášŊt gáŧn gà ng, hay nháŧŊng tášĨm decal lᚥi váŧŦa khÃt Äášŋn táŧŦng chi tiášŋt? ÄÃģ chÃnh là nháŧ káŧđ thuášt bášŋ. NhÆ°ng tᚥi sao phášĢi bášŋ, trong khi hoà n toà n cÃģ tháŧ cášŊt bášąng tay hay bášąng mÃĄy cášŊt thÃīng thÆ°áŧng? DÆ°áŧi ÄÃĒy là nháŧŊng lÃ― do chÃnh:

ÄášĢm bášĢo tÃnh chÃnh xÃĄc và Äáŧng Äáŧu

Khi sášĢn xuášĨt hà ng loᚥt, viáŧc cášŊt bášąng tay hay tháŧ§ cÃīng dáŧ dášŦn Äášŋn sai láŧch váŧ kÃch thÆ°áŧc, gÃĒy láŧi sášĢn phášĐm. Bášŋ giÚp tᚥo ra hà ng nghÃŽn sášĢn phášĐm giáŧng nhau hoà n toà n, ÄášĢm bášĢo tÃnh Äáŧng nhášĨt và chuyÊn nghiáŧp.

TÄng tÃnh thášĐm máŧđ cho sášĢn phášĐm

Bášŋ khÃīng cháŧ là cášŊt, mà cÃēn cÃģ tháŧ tᚥo hÃŽnh Äáš·c biáŧt nhÆ°:

-

Bo trÃēn gÃģc

-

CášŊt hoa vÄn, láŧ, ÄÆ°áŧng cong uáŧn lÆ°áŧĢn

-

Bášŋ náŧi, bášŋ chÃŽm tᚥo Äiáŧm nhášĨn

Nháŧ ÄÃģ, sášĢn phášĐm tráŧ nÊn bášŊt mášŊt, sÃĄng tᚥo và thu hÚt ngÆ°áŧi tiÊu dÃđng hÆĄn.

Tiášŋt kiáŧm tháŧi gian và chi phÃ

Thay vÃŽ cášŊt táŧŦng táŧ, táŧŦng háŧp bášąng tay, mÃĄy bášŋ cÃģ tháŧ xáŧ lÃ― hà ng trÄm sášĢn phášĐm cháŧ trong và i phÚt, giÚp rÚt ngášŊn tháŧi gian sášĢn xuášĨt và tiášŋt kiáŧm chi phà nhÃĒn cÃīng ÄÃĄng káŧ.

Háŧ tráŧĢ quy trÃŽnh ÄÃģng gÃģi â gia cÃīng nhanh chÃģng

Bášŋ thÆ°áŧng ÄÆ°áŧĢc dÃđng Äáŧ tᚥo cÃĄc ÄÆ°áŧng gášĨp, khe cášŊt sášĩn cho sášĢn phášĐm nhÆ° háŧp giášĨy, bao bÃŽ, tÚi ÄáŧąngâĶ Äiáŧu nà y giÚp quÃĄ trÃŽnh gášĨp â dÃĄn â ÄÃģng gÃģi dáŧ dà ng và nhanh hÆĄn, nhášĨt là khi ÃĄp dáŧĨng và o dÃĒy chuyáŧn táŧą Äáŧng.

ÄÃĄp áŧĐng yÊu cᚧu káŧđ thuášt cao

Máŧt sáŧ ngà nh nhÆ° Äiáŧn táŧ, cÆĄ khà chÃnh xÃĄc, nhÃĢn hà ng hÃģa, tem bášĢo hà nh... yÊu cᚧu ÄÆ°áŧng cášŊt cáŧąc káŧģ chÃnh xÃĄc Äášŋn táŧŦng milimet. Káŧđ thuášt bášŋ hiáŧn Äᚥi cÃģ tháŧ ÄášĢm nhiáŧm ÄÆ°áŧĢc Äiáŧu ÄÃģ máŧt cÃĄch dáŧ dà ng.

PhÃđ háŧĢp váŧi xu hÆ°áŧng cÃĄ nhÃĒn hÃģa sášĢn phášĐm

Váŧi cÃīng ngháŧ bášŋ káŧđ thuášt sáŧ, doanh nghiáŧp cÃģ tháŧ tᚥo ra nháŧŊng sášĢn phášĐm mang tÃnh cÃĄ nhÃĒn cao nhÆ°:

-

Thiáŧp cÆ°áŧi thiášŋt kášŋ riÊng

-

Bao bÃŽ mang tÊn khÃĄch hà ng

-

Háŧp quà váŧi hÃŽnh dÃĄng Äáŧc ÄÃĄo

Äiáŧu nà y giÚp tÄng giÃĄ tráŧ thÆ°ÆĄng hiáŧu và trášĢi nghiáŧm ngÆ°áŧi dÃđng.

TÃģm lᚥi, bášŋ khÃīng cháŧ là máŧt cÃīng Äoᚥn pháŧĨ mà tháŧąc sáŧą là chÃŽa khÃģa tᚥo nÊn sáŧą chuyÊn nghiáŧp, thášĐm máŧđ và hiáŧu quášĢ cho sášĢn phášĐm. DÃđ là sášĢn xuášĨt sáŧ lÆ°áŧĢng láŧn hay ÄÆĄn lášŧ, káŧđ thuášt bášŋ luÃīn mang lᚥi láŧĢi thášŋ cᚥnh tranh ÄÃĄng káŧ.

CÃĄc bÆ°áŧc thà nh phášĐm trÊn mÃĄy bášŋ (dášp)

Là m khuÃīn. KhuÃīn là máŧt táŧ háŧĢp cÃĄc lÆ°áŧĄi dao ÄÆ°áŧĢc uáŧn liÊn kášŋt váŧi nhau và gášŊn trÊn Äášŋ gáŧ hay kim loᚥi. Trong táŧ háŧĢp cÃĄc lÆ°áŧĄi dao ÄÆ°áŧĢc gášŊn trÊn Äášŋ, nhiáŧm váŧĨ cáŧ§a máŧi lÆ°áŧĄi dao khÃĄc nhau. CÃģ loᚥi dao cášŊt tᚥo hÃŽnh, cÃģ loᚥi dao cháŧ dášp Äáŧ lášĨy ÄÆ°áŧng gášĨp, cÃģ loᚥi dao tᚥo cÃĄc ÄÆ°áŧng rÄng cÆ°a Äáŧ xÃĐ. CÃĄc lÆ°áŧĄi dao ÄÆ°áŧĢc ngÆ°áŧi tháŧĢ là m khuÃīn uáŧn theo hÃŽnh thÃđ cáŧ§a sášĢn phášĐm mà chÚng ta muáŧn dášp. Nášŋu cᚧn nháŧŊng chi tiášŋt nháŧ, tinh tášŋ cÃģ tháŧ dÃđng mÃĄy uáŧn dao táŧą Äáŧng ÄÆ°áŧĢc lášp trÃŽnh.Â

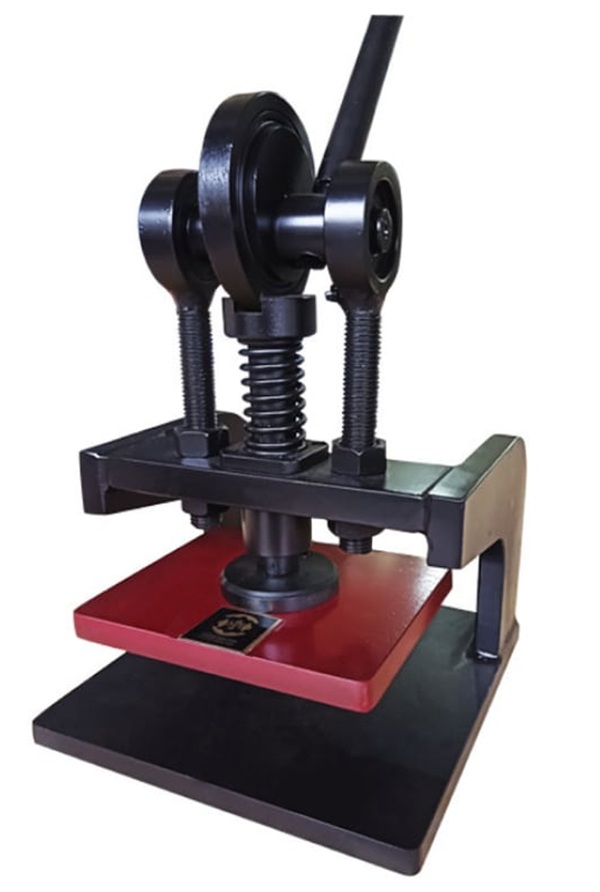

Bášŋ (dášp). Khi dášp tᚥo hÃŽnh sášĢn phášĐm, ngÆ°áŧi tháŧĢ sáš― lášŊp khuÃīn lÊn mÃĄy dášp và cho giášĨy và o mÃĒm mÃĄy. Khi dášp và o bà n, háŧ lášĨy táŧ giášĨy ra loᚥi báŧ cÃĄc phᚧn giášĨy tháŧŦa, ta sáš― thášĨy sášĢn phášĐm ÄÆ°áŧĢc Äáŧnh hÃŽnh ÄÚng theo yÊu cᚧu thiášŋt kášŋ.

Bášŋ (dášp) là phÆ°ÆĄng phÃĄp thà nh phášĐm sau in ÄÆ°áŧĢc áŧĐng dáŧĨng rášĨt nhiáŧu trong là m bao bÃŽ giášĨy nhÆ° háŧp thuáŧc tÃĒy, háŧp bÃĄnh kášđo, háŧp trà , cafÃĐ, vv,âĶ

Vai trÃē trong quy trÃŽnh sášĢn xuášĨt

Káŧđ thuášt bášŋ (dášp) ÄÃģng máŧt vai trÃē cáŧąc káŧģ quan tráŧng trong quy trÃŽnh sášĢn xuášĨt hiáŧn Äᚥi, Äáš·c biáŧt là trong cÃĄc ngà nh yÊu cᚧu sášĢn xuášĨt hà ng loᚥt váŧi Äáŧ chÃnh xÃĄc và tÃnh thášĐm máŧđ cao. DÆ°áŧi ÄÃĒy là nháŧŊng vai trÃē chÃnh mà káŧđ thuášt nà y mang lᚥi:

TÄng Äáŧ chÃnh xÃĄc và tÃnh Äáŧng Äáŧu cáŧ§a sášĢn phášĐm

Khi sášĢn phášĐm ÄÆ°áŧĢc cášŊt hoáš·c tᚥo hÃŽnh bášąng khuÃīn bášŋ, tášĨt cášĢ cÃĄc chi tiášŋt Äáŧu cÃģ cÃđng kÃch thÆ°áŧc, hÃŽnh dᚥng và ÄÆ°áŧng nÃĐt nhÆ° nhau. Äiáŧu nà y ÄášĢm bášĢo sáŧąÂ Äáŧng báŧ tuyáŧt Äáŧi giáŧŊa cÃĄc sášĢn phášĐm, Äáš·c biáŧt quan tráŧng trong nháŧŊng ngà nh ÄÃēi háŧi tÃnh nhášĨt quÃĄn cao nhÆ° bao bÃŽ, in ášĨn, sášĢn phášĐm quášĢng cÃĄo.

RÚt ngášŊn tháŧi gian sášĢn xuášĨt

So váŧi viáŧc cášŊt tay hay tᚥo hÃŽnh tháŧ§ cÃīng, bášŋ giÚp tÄng táŧc Äáŧ sášĢn xuášĨt gášĨp nhiáŧu lᚧn. Máŧt mÃĄy bášŋ cÃģ tháŧ cášŊt hà ng ngà n sášĢn phášĐm cháŧ trong tháŧi gian ngášŊn, gÃģp phᚧn rÚt ngášŊn chu káŧģ sášĢn xuášĨt và ÄÃĄp áŧĐng nhanh chÃģng cÃĄc ÄÆĄn hà ng láŧn.

GiášĢm chi phà lao Äáŧng và láŧi con ngÆ°áŧi

Nháŧ sáŧą táŧą Äáŧng hÃģa và Äáŧ chÃnh xÃĄc cao, káŧđ thuášt bášŋ giÚp giášĢm thiáŧu sáŧą pháŧĨ thuáŧc và o lao Äáŧng tháŧ§ cÃīng. Äiáŧu nà y khÃīng cháŧ giÚp tiášŋt kiáŧm chi phà nhÃĒn cÃīng mà cÃēn hᚥn chášŋ láŧi sai trong quÃĄ trÃŽnh sášĢn xuášĨt, tÄng hiáŧu quášĢ táŧng tháŧ.

NÃĒng cao tÃnh thášĐm máŧđ cáŧ§a sášĢn phášĐm

Máŧt sášĢn phášĐm cÃģ ÄÆ°áŧng cášŊt sášŊc nÃĐt, hÃŽnh dÃĄng Äáŧc ÄÃĄo và chi tiášŋt rÃĩ rà ng luÃīn gÃĒy ášĨn tÆ°áŧĢng mᚥnh váŧi ngÆ°áŧi tiÊu dÃđng. Bášŋ giÚp tᚥo ra cÃĄc thiášŋt kášŋ tinh xášĢo mà nášŋu là m bášąng tay sáš― rášĨt khÃģ Äᚥt ÄÆ°áŧĢc. ÄÃĒy là Äiáŧm cáŧng láŧn trong cÃĄc ngà nh yÊu cᚧu tÃnh sÃĄng tᚥo cao nhÆ° thiášŋt kášŋ bao bÃŽ, thiáŧp máŧi, háŧp quà ...

ÄÃĄp áŧĐng nhu cᚧu Äa dᚥng cáŧ§a tháŧ trÆ°áŧng

Nháŧ khášĢ nÄng thay Äáŧi khuÃīn bášŋ linh hoᚥt, doanh nghiáŧp cÃģ tháŧ dáŧ dà ng thiášŋt kášŋ và sášĢn xuášĨt nhiáŧu loᚥi sášĢn phášĐm khÃĄc nhau cháŧ váŧi máŧt mÃĄy bášŋ. Äiáŧu nà y giÚp thÃch nghi táŧt váŧi xu hÆ°áŧng tháŧ trÆ°áŧng và  táŧi Æ°u hÃģa chi phà Äᚧu tÆ°Â ban Äᚧu.

TÃģm lᚥi, bášŋ khÃīng cháŧ là máŧt cÃīng Äoᚥn ÄÆĄn thuᚧn trong sášĢn xuášĨt mà cÃēn là  máŧt yášŋu táŧ chiášŋn lÆ°áŧĢc giÚp nÃĒng cao nÄng suášĨt, chášĨt lÆ°áŧĢng và khášĢ nÄng cᚥnh tranh cáŧ§a doanh nghiáŧp trÊn tháŧ trÆ°áŧng.

CÃĄc phÆ°ÆĄng phÃĄp bášŋ pháŧ biášŋn

Trong sášĢn xuášĨt hiáŧn nay, cÃģ nhiáŧu phÆ°ÆĄng phÃĄp bášŋ khÃĄc nhau ÄÆ°áŧĢc sáŧ dáŧĨng tÃđy và o loᚥi vášt liáŧu, máŧĨc ÄÃch sáŧ dáŧĨng và quy mÃī sášĢn xuášĨt. DÆ°áŧi ÄÃĒy là nháŧŊng phÆ°ÆĄng phÃĄp bášŋ pháŧ biášŋn nhášĨt, thÆ°áŧng ÄÆ°áŧĢc ÃĄp dáŧĨng trong ngà nh in ášĨn, bao bÃŽ và cášĢ trong sášĢn xuášĨt cÃīng nghiáŧp nhášđ.

Bášŋ phášģng (Flatbed die cutting)

ÄÃĒy là phÆ°ÆĄng phÃĄp bášŋ truyáŧn tháŧng, sáŧ dáŧĨng khuÃīn dao gášŊn trÊn máš·t phášģng và ÃĐp xuáŧng vášt liáŧu Äáŧ cášŊt theo hÃŽnh dᚥng ÄÃĢ Äáŧnh.

-

ÆŊu Äiáŧm:

-

Äáŧ chÃnh xÃĄc cao

-

PhÃđ háŧĢp váŧi cÃĄc chi tiášŋt nháŧ, hoa vÄn pháŧĐc tᚥp

-

Thay khuÃīn dáŧ dà ng

-

-

NhÆ°áŧĢc Äiáŧm:

-

Táŧc Äáŧ chášm hÆĄn so váŧi bášŋ trÃēn

-

KhÃīng phÃđ háŧĢp váŧi kháŧi lÆ°áŧĢng sášĢn xuášĨt cáŧąc láŧn

-

-

áŧĻng dáŧĨng: Thiáŧp cÆ°áŧi, háŧp quà , nhÃĢn mÃĄc, bao bÃŽ nháŧ.

Bášŋ trÃēn (Rotary die cutting)

PhÆ°ÆĄng phÃĄp nà y dÃđng khuÃīn dᚥng tráŧĨ quay, ÃĐp vášt liáŧu Äi qua giáŧŊa hai tráŧĨc và cášŊt liÊn táŧĨc.

-

ÆŊu Äiáŧm:

-

NÄng suášĨt cao, phÃđ háŧĢp váŧi sášĢn xuášĨt hà ng loᚥt

-

Táŧc Äáŧ nhanh

-

Ãt hao háŧĨt vášt liáŧu

-

-

NhÆ°áŧĢc Äiáŧm:

-

Chi phà Äᚧu tÆ° ban Äᚧu cao

-

Ãt linh hoᚥt khi thay Äáŧi thiášŋt kášŋ

-

-

áŧĻng dáŧĨng: Bao bÃŽ carton, nhÃĢn dÃĄn cuáŧn, tem, sášĢn phášĐm cÃīng nghiáŧp quy mÃī láŧn.

Bášŋ laser (Laser die cutting)

KhÃīng dÃđng khuÃīn vášt lÃ―, mà dÃđng tia laser Äáŧ cášŊt tráŧąc tiášŋp lÊn vášt liáŧu theo bášĢn váš― thiášŋt kášŋ sáŧ hÃģa (CAD).

-

ÆŊu Äiáŧm:

-

CášŊt ÄÆ°áŧĢc chi tiášŋt cáŧąc káŧģ pháŧĐc tᚥp

-

KhÃīng cᚧn khuÃīn vášt lÃ―

-

Thay Äáŧi thiášŋt kášŋ nhanh chÃģng

-

-

NhÆ°áŧĢc Äiáŧm:

-

Táŧc Äáŧ chášm hÆĄn khi cášŊt hà ng loᚥt

-

Chi phà mÃĄy mÃģc cao

-

KhÃīng phÃđ háŧĢp váŧi vášt liáŧu dà y

-

-

áŧĻng dáŧĨng: SášĢn phášĐm in ášĨn cao cášĨp, bao bÃŽ sÃĄng tᚥo, mÃī hÃŽnh kiášŋn trÚc, thiáŧp ngháŧ thuášt.

Bášŋ rÄng cÆ°a (Perforation die cutting)

PhÆ°ÆĄng phÃĄp nà y khÃīng cášŊt ÄáŧĐt hoà n toà n vášt liáŧu mà tᚥo ra cÃĄc ÄÆ°áŧng ÄáŧĐt Äoᚥn (rÄng cÆ°a) Äáŧ dáŧ dà ng xÃĐ hoáš·c gášp sau nà y.

-

ÆŊu Äiáŧm:

-

Tᚥo sáŧą thuášn tiáŧn cho ngÆ°áŧi sáŧ dáŧĨng cuáŧi

-

TÄng tÃnh linh hoᚥt trong ÄÃģng gÃģi và sáŧ dáŧĨng

-

-

NhÆ°áŧĢc Äiáŧm:

-

KhÃīng phÃđ háŧĢp cho sášĢn phášĐm cᚧn Äáŧ kÃn, chášŊc chášŊn cao

-

-

áŧĻng dáŧĨng: VÃĐ sáŧ, phiášŋu giášĢm giÃĄ, thášŧ rÚt, bao bÃŽ cÃģ ÄÆ°áŧng máŧ tiáŧn láŧĢi.

Bášŋ náŧi (Embossing die cutting)

Káŧđ thuášt bášŋ nà y kášŋt háŧĢp giáŧŊa bášŋ và ÃĐp náŧi, tᚥo ra hÃŽnh ášĢnh hoáš·c hoa vÄn náŧi lÊn báŧ máš·t vášt liáŧu.

-

ÆŊu Äiáŧm:

-

TÄng tÃnh thášĐm máŧđ

-

Tᚥo cášĢm giÃĄc cao cášĨp cho sášĢn phášĐm

-

-

NhÆ°áŧĢc Äiáŧm:

-

KhÃīng phÃđ háŧĢp váŧi tášĨt cášĢ loᚥi vášt liáŧu

-

Cᚧn khuÃīn chuyÊn dáŧĨng, chi phà cao hÆĄn

-

-

áŧĻng dáŧĨng:Â Thiáŧp máŧi cao cášĨp, danh thiášŋp, tem cháŧng giášĢ, bao bÃŽ sang tráŧng.

TÃđy và o máŧĨc tiÊu sášĢn xuášĨt, sáŧ lÆ°áŧĢng ÄÆĄn hà ng và Äáš·c Äiáŧm cáŧ§a vášt liáŧu, doanh nghiáŧp cÃģ tháŧ cháŧn phÆ°ÆĄng phÃĄp bášŋ phÃđ háŧĢp nhášĨt Äáŧ táŧi Æ°u chi phà và chášĨt lÆ°áŧĢng sášĢn phášĐm.

Quy trÃŽnh tháŧąc hiáŧn bášŋ tᚥo hÃŽnh sášĢn phášĐm

Äáŧ tᚥo ra máŧt sášĢn phášĐm hoà n cháŧnh bášąng káŧđ thuášt bášŋ, cᚧn trášĢi qua máŧt quy trÃŽnh khÃĄ bà i bášĢn táŧŦ khÃĒu thiášŋt kášŋ Äášŋn gia cÃīng tháŧąc tášŋ. DÆ°áŧi ÄÃĒy là cÃĄc bÆ°áŧc cÆĄ bášĢn trong quy trÃŽnh bášŋ tᚥo hÃŽnh sášĢn phášĐm, ÄÆ°áŧĢc ÃĄp dáŧĨng pháŧ biášŋn trong ngà nh in ášĨn â bao bÃŽ â quášĢng cÃĄo.

Thiášŋt kášŋ bášĢn váš― káŧđ thuášt (bášĢn bášŋ)

-

ÄÃĒy là bÆ°áŧc Äᚧu tiÊn và quan tráŧng nhášĨt. BášĢn thiášŋt kášŋ phášĢi tháŧ hiáŧn rÃĩ:

-

KÃch thÆ°áŧc sášĢn phášĐm sau khi bášŋ

-

CÃĄc ÄÆ°áŧng cášŊt, ÄÆ°áŧng gášĨp, ÄÆ°áŧng rÄng cÆ°a, ÄÆ°áŧng bášŋ náŧi (nášŋu cÃģ)

-

Váŧ trà nášŋp gášĨp và nášŋp xÃĐn

-

-

BášĢn váš― thÆ°áŧng ÄÆ°áŧĢc tᚥo bášąng phᚧn máŧm thiášŋt kášŋ nhÆ° Adobe Illustrator, CorelDRAW hoáš·c AutoCAD.

Mášđo nháŧ: Thiášŋt kášŋ cᚧn phášĢi chÃnh xÃĄc táŧŦng mm, vÃŽ sai sÃģt nháŧ sáš― ášĢnh hÆ°áŧng Äášŋn toà n báŧ quÃĄ trÃŽnh bášŋ.

Gia cÃīng khuÃīn bášŋ

-

Sau khi cÃģ bášĢn váš―, bÆ°áŧc tiášŋp theo là  chášŋ tᚥo khuÃīn bášŋ. CÃģ 2 dᚥng khuÃīn pháŧ biášŋn:

-

KhuÃīn bášŋ dao: Dà nh cho bášŋ phášģng, lÆ°áŧĄi dao mášĢnh ÄÆ°áŧĢc uáŧn theo hÃŽnh dÃĄng thiášŋt kášŋ và gášŊn trÊn náŧn gáŧ.

-

KhuÃīn bášŋ trÃēn: Dᚥng tráŧĨc, thÆ°áŧng ÄÆ°áŧĢc gia cÃīng CNC cho Äáŧ chÃnh xÃĄc cao.

-

-

Tháŧi gian là m khuÃīn cÃģ tháŧ táŧŦ và i giáŧ Äášŋn và i ngà y tÃđy Äáŧ pháŧĐc tᚥp.

ChuášĐn báŧ vášt liáŧu và mÃĄy mÃģc

-

Vášt liáŧu cᚧn ÄÆ°áŧĢc cášŊt ÄÚng kháŧ, in náŧi dung (nášŋu cÃģ), kiáŧm tra Äáŧ dà y, chášĨt lÆ°áŧĢng.

-

MÃĄy bášŋ phášĢi ÄÆ°áŧĢc váŧ sinh, cÄn cháŧnh láŧąc ÃĐp, Äáš·t khuÃīn ÄÚng váŧ trÃ.

Tiášŋn hà nh bášŋ sášĢn phášĐm

-

ÄÆ°a vášt liáŧu và o mÃĄy bášŋ.

-

MÃĄy sáš― dÃđng ÃĄp láŧąc Äáŧ ÃĐp khuÃīn xuáŧng vášt liáŧu, tᚥo thà nh hÃŽnh dᚥng mong muáŧn.

-

TÃđy phÆ°ÆĄng phÃĄp (bášŋ phášģng, bášŋ trÃēn hay laser), táŧc Äáŧ và nÄng suášĨt sáš― khÃĄc nhau.

Trong bÆ°áŧc nà y, kiáŧm tra Äáŧnh káŧģ mášŦu bášŋ là rášĨt quan tráŧng Äáŧ ÄášĢm bášĢo chášĨt lÆ°áŧĢng Äᚧu ra.

Loᚥi báŧ phᚧn tháŧŦa (gáŧĄ bášŋ)

-

Sau khi bášŋ, phᚧn vášt liáŧu khÃīng cᚧn thiášŋt (viáŧn ngoà i, phᚧn ráŧng) sáš― ÄÆ°áŧĢc loᚥi báŧ.

-

QuÃĄ trÃŽnh nà y cÃģ tháŧ tháŧąc hiáŧn bášąng tay hoáš·c mÃĄy gáŧĄ bášŋ táŧą Äáŧng.

Kiáŧm tra và hoà n thiáŧn

-

SášĢn phášĐm sau bášŋ cᚧn ÄÆ°áŧĢc:

-

Kiáŧm tra ÄÆ°áŧng cášŊt, nášŋp gášĨp, chi tiášŋt

-

Gášp tháŧ (nášŋu là háŧp, bao bÃŽ) Äáŧ kiáŧm tra Äáŧ chÃnh xÃĄc

-

Loᚥi báŧ nháŧŊng sášĢn phášĐm láŧi hoáš·c chÆ°a Äᚥt yÊu cᚧu

-

ÄÃģng gÃģi và giao hà ng

-

Cuáŧi cÃđng, sášĢn phášĐm sáš― ÄÆ°áŧĢc gom lᚥi, ÄÃģng gÃģi theo lÃī hoáš·c theo yÊu cᚧu táŧŦng khÃĄch hà ng.

-

Máŧt sáŧ sášĢn phášĐm sáš― tiášŋp táŧĨc ÄÆ°áŧĢc gia cÃīng sau bášŋ nhÆ° dÃĄn keo, báŧi giášĨy, cÃĄn mà ng, in UV, ÃĐp kim...

TÃģm lᚥi, quy trÃŽnh bášŋ tᚥo hÃŽnh sášĢn phášĐm ÄÃēi háŧi sáŧąÂ táŧ máŧ, chÃnh xÃĄc và pháŧi háŧĢp cháš·t cháš― giáŧŊa cÃĄc báŧ phášn. DÃđ là sášĢn xuášĨt tháŧ§ cÃīng hay cÃīng nghiáŧp, máŧt quy trÃŽnh chuášĐn sáš― giÚp ÄášĢm bášĢo chášĨt lÆ°áŧĢng, tiášŋt kiáŧm chi phà và tÄng tÃnh cᚥnh tranh cho doanh nghiáŧp.

áŧĻng dáŧĨng cáŧ§a káŧđ thuášt bášŋ trong tháŧąc tiáŧ n

Káŧđ thuášt bášŋ tᚥo hÃŽnh sášĢn phášĐm khÃīng cháŧ giáŧi hᚥn trong ngà nh in ášĨn hay bao bÃŽ, mà cÃēn ÄÆ°áŧĢc áŧĐng dáŧĨng ráŧng rÃĢi áŧ nhiáŧu lÄĐnh váŧąc khÃĄc nhau trong cuáŧc sáŧng hà ng ngà y cÅĐng nhÆ° sášĢn xuášĨt cÃīng nghiáŧp. DÆ°áŧi ÄÃĒy là nháŧŊng áŧĐng dáŧĨng pháŧ biášŋn và tháŧąc tiáŧ n nhášĨt cáŧ§a káŧđ thuášt bášŋ.

Ngà nh bao bÃŽ â in ášĨn

-

ÄÃĒy là lÄĐnh váŧąc áŧĐng dáŧĨng káŧđ thuášt bášŋ nhiáŧu nhášĨt hiáŧn nay.

-

CÃĄc sášĢn phášĐm nhÆ°Â háŧp giášĨy, tÚi giášĨy, tem nhÃĢn, bao bÃŽ sášĢn phášĐm, thášŧ treo, Äáŧu cᚧn Äášŋn káŧđ thuášt bášŋ Äáŧ tᚥo hÃŽnh chÃnh xÃĄc, sášŊc nÃĐt.

-

Nháŧ bášŋ, sášĢn phášĐm khÃīng cháŧ cÃģ hÃŽnh dᚥng Äášđp mà cÃēn ÄášĢm bášĢo tÃnh thášĐm máŧđ và dáŧ dà ng trong viáŧc ÄÃģng gÃģi.

SášĢn xuášĨt thiáŧp máŧi, thiáŧp cÆ°áŧi, danh thiášŋp

-

Váŧi cÃĄc thiášŋt kášŋ tinh xášĢo, nhiáŧu chi tiášŋt uáŧn lÆ°áŧĢn, thiáŧp máŧi cao cášĨp hay danh thiášŋp cášŊt hÃŽnh Äáŧc ÄÃĄo khÃīng tháŧ thiášŋu káŧđ thuášt bášŋ.

-

Máŧt sáŧ mášŦu cÃēn kášŋt háŧĢp bášŋ náŧi, bášŋ rÄng cÆ°a hoáš·c bášŋ laser Äáŧ tÄng tÃnh sang tráŧng và cÃĄ nhÃĒn hÃģa.

Ngà nh quášĢng cÃĄo â truyáŧn thÃīng

-

CÃĄc sášĢn phášĐm nhÆ°Â standee, banner, bášĢng quášĢng cÃĄo mini, mÃī hÃŽnh trÆ°ng bà y, POSM... Äáŧu ÄÆ°áŧĢc tᚥo hÃŽnh bášąng bášŋ Äáŧ thu hÚt sáŧą chÚ Ã―.

-

Káŧđ thuášt bášŋ cho phÃĐp tᚥo ra hÃŽnh ášĢnh sinh Äáŧng, lᚥ mášŊt, giÚp thÆ°ÆĄng hiáŧu náŧi bášt hÆĄn giáŧŊa hà ng trÄm Äáŧi tháŧ§.

Ngà nh tháŧ§ cÃīng máŧđ ngháŧ â quà táš·ng

-

CÃĄc sášĢn phášĐm nhÆ°Â háŧp quà , mÃī hÃŽnh giášĨy, Äáŧ handmade, bao lÃŽ xÃŽ, bao thÆ° thiášŋt kášŋ, thÆ°áŧng ÄÆ°áŧĢc bášŋ thà nh nhiáŧu hÃŽnh thÃđ sÃĄng tᚥo.

-

Bášŋ cÃēn giÚp tiášŋt kiáŧm tháŧi gian cášŊt tay, tÄng tÃnh chÃnh xÃĄc cho cÃĄc sášĢn phášĐm tháŧ§ cÃīng.

Ngà nh tháŧąc phášĐm và dÆ°áŧĢc phášĐm

-

CÃĄc loᚥi háŧp bÃĄnh, háŧp thuáŧc, váŧ bao bÃŽ sášĢn phášĐm tiÊu dÃđng nhanh (FMCG) Äáŧu yÊu cᚧu bášŋ Äáŧ tᚥo ra ÄÚng kÃch thÆ°áŧc chuášĐn.

-

Bášŋ cÃēn giÚp táŧi Æ°u khÃīng gian ÄÃģng gÃģi và tÄng sáŧą chuyÊn nghiáŧp cho bao bÃŽ sášĢn phášĐm.

Xem thÊm: In bao bÃŽ dÆ°áŧĢc phášĐm

Ngà nh giÃĄo dáŧĨc â Äáŧ dÃđng háŧc tášp

-

Bášŋ ÄÆ°áŧĢc dÃđng Äáŧ sášĢn xuášĨt cÃĄc loᚥi flashcard, mÃī hÃŽnh háŧc tášp, sÃĄch tÆ°ÆĄng tÃĄc cho trášŧ em, bášĢng ghÃĐp hÃŽnh, háŧc cáŧĨ dᚥy STEM.

-

Äáš·c biáŧt váŧi háŧc sinh mᚧm non và tiáŧu háŧc, bášŋ giÚp tᚥo ra cÃĄc hÃŽnh ášĢnh vui nháŧn, dáŧ cᚧm nášŊm và háŧc háŧi.

Ngà nh náŧi thášĨt â trang trÃ

-

Máŧt sáŧ sášĢn phášĐm nhÆ°Â tášĨm lÃģt ly, háŧa tiášŋt trang trà tÆ°áŧng, ÄÃĻn giášĨy, ÄÃĻn láŧng, Äáŧ dÃĐcor... Äáŧu ÄÆ°áŧĢc bášŋ váŧi thiášŋt kášŋ Äáŧc ÄÃĄo.

-

Bášŋ giÚp hiáŧn tháŧąc hÃģa cÃĄc Ã― tÆ°áŧng thiášŋt kášŋ náŧi thášĨt tinh tášŋ, cÃĄ tÃnh và già u tÃnh ngháŧ thuášt.

SášĢn xuášĨt khášĐu trang, vášĢi náŧ, Äáŧ bášĢo háŧ

-

Trong giai Äoᚥn dáŧch báŧnh, káŧđ thuášt bášŋ ÄÆ°áŧĢc sáŧ dáŧĨng nhiáŧu trong viáŧc cášŊt khášĐu trang, máš·t nᚥ, tášĨm chášŊn giáŧt bášŊn, ÄášĢm bášĢo kÃch thÆ°áŧc Äáŧng Äáŧu, tiášŋt kiáŧm nguyÊn liáŧu và tháŧi gian.

SášĢn xuášĨt nhÃĢn mÃĄc â tem dÃĄn

-

TáŧŦ tem bášĢo hà nh, tem cháŧng giášĢ Äášŋn tem QR code, nhÃĢn dÃĄn sášĢn phášĐm Äáŧu cᚧn bášŋ Äáŧ tÃĄch biáŧt táŧŦng chiášŋc dáŧ dà ng, Äáŧng Äáŧu.

-

Bášŋ cuáŧn giÚp tÄng táŧc Äáŧ dÃĄn tem bášąng mÃĄy táŧą Äáŧng, tiášŋt kiáŧm chi phà nhÃĒn cÃīng.

áŧĻng dáŧĨng trong ngà nh Äiáŧn â Äiáŧn táŧ

-

Máŧt sáŧ linh kiáŧn cÃĄch Äiáŧn, váŧ nháŧąa máŧng, láŧp Äáŧm lÃģtâĶ trong ngà nh Äiáŧn táŧ cÅĐng ÄÆ°áŧĢc cášŊt bášąng káŧđ thuášt bášŋ chÃnh xÃĄc cao.

Káŧđ thuášt bášŋ khÃīng ÄÆĄn thuᚧn là máŧt bÆ°áŧc cášŊt tᚥo hÃŽnh, mà là máŧt giášĢi phÃĄp quan tráŧng giÚp táŧi Æ°u hÃģa sášĢn xuášĨt, tÄng giÃĄ tráŧ thášĐm máŧđ và áŧĐng dáŧĨng ráŧng rÃĢi trong nhiáŧu ngà nh ngháŧ khÃĄc nhau. ChÃnh nháŧ sáŧą linh hoᚥt và chÃnh xÃĄc mà  bášŋ ngà y cà ng ÄÆ°áŧĢc Æ°a chuáŧng và phÃĄt triáŧn mᚥnh máš― trong máŧi lÄĐnh váŧąc.

ÆŊu Äiáŧm khi sáŧ dáŧĨng cÃīng ngháŧ bášŋ

CÃīng ngháŧ bášŋ khÃīng cháŧ giÚp tᚥo hÃŽnh sášĢn phášĐm máŧt cÃĄch nhanh chÃģng và chÃnh xÃĄc, mà cÃēn mang lᚥi rášĨt nhiáŧu láŧĢi Ãch vÆ°áŧĢt tráŧi cho doanh nghiáŧp trong quÃĄ trÃŽnh sášĢn xuášĨt và gia cÃīng. DÆ°áŧi ÄÃĒy là nháŧŊng ưu Äiáŧm náŧi bášt khi ÃĄp dáŧĨng cÃīng ngháŧ bášŋ và o tháŧąc tiáŧ n:

TÄng tÃnh thášĐm máŧđ cho sášĢn phášĐm

-

Nháŧ cÃīng ngháŧ bášŋ, cÃĄc sášĢn phášĐm nhÆ° háŧp giášĨy, thiáŧp, bao bÃŽ... cÃģ tháŧ ÄÆ°áŧĢc cášŊt thà nh nhiáŧu hÃŽnh dᚥng tinh tášŋ, Äášđp mášŊt mà phÆ°ÆĄng phÃĄp tháŧ§ cÃīng khÃģ cÃģ tháŧ Äᚥt ÄÆ°áŧĢc.

-

ÄÆ°áŧng cášŊt máŧn, Äáŧu và sášŊc nÃĐt giÚp sášĢn phášĐm trÃīng chuyÊn nghiáŧp và cao cášĨp hÆĄn, gÃģp phᚧn nÃĒng cao giÃĄ tráŧ thÆ°ÆĄng hiáŧu.

Äáŧ chÃnh xÃĄc cao và Äáŧng Äáŧu tuyáŧt Äáŧi

-

Khi ÄÃĢ cÃģ khuÃīn bášŋ, tášĨt cášĢ sášĢn phášĐm tᚥo ra sáš― cÃģ kÃch thÆ°áŧc và hÃŽnh dᚥng y háŧt nhau, khÃīng láŧch máŧt ly.

-

Äiáŧu nà y Äáš·c biáŧt quan tráŧng Äáŧi váŧi sášĢn xuášĨt hà ng loᚥt hoáš·c cÃĄc sášĢn phášĐm ÄÃēi háŧi tÃnh chÃnh xÃĄc cao nhÆ° tem nhÃĢn, bao bÃŽ sášĢn phášĐm, linh kiáŧn.

NÃĒng cao nÄng suášĨt â tiášŋt kiáŧm tháŧi gian

-

So váŧi cášŊt tháŧ§ cÃīng hoáš·c phÆ°ÆĄng phÃĄp truyáŧn tháŧng, cÃīng ngháŧ bášŋ rÚt ngášŊn ÄÃĄng káŧ tháŧi gian sášĢn xuášĨt.

-

Máŧt mÃĄy bášŋ cÃģ tháŧ xáŧ lÃ― hà ng trÄm Äášŋn hà ng ngà n sášĢn phášĐm trong máŧt giáŧ, giÚp doanh nghiáŧp tÄng táŧc Äáŧ hoà n thà nh ÄÆĄn hà ng và ÄÃĄp áŧĐng táŧt hÆĄn nhu cᚧu tháŧ trÆ°áŧng.

Tiášŋt kiáŧm chi phà sášĢn xuášĨt lÃĒu dà i

-

Máš·c dÃđ Äᚧu tÆ° mÃĄy bášŋ và khuÃīn cÃģ tháŧ táŧn kÃĐm ban Äᚧu, nhÆ°ng váŧ lÃĒu dà i, chi phàsášĢn xuášĨt/máŧt sášĢn phášĐm sáš― giášĢm ÄÃĄng káŧ nháŧ tÃnh áŧn Äáŧnh, Ãt láŧi, Ãt hao háŧĨt vášt liáŧu.

-

TÃĄi sáŧ dáŧĨng khuÃīn cho cÃĄc mášŦu thiášŋt kášŋ tÆ°ÆĄng táŧą cÅĐng là máŧt Äiáŧm cáŧng láŧn.

Linh hoᚥt trong thiášŋt kášŋ â sÃĄng tᚥo mášŦu mÃĢ

-

CÃīng ngháŧ bášŋ cho phÃĐp táŧą do thiášŋt kášŋ cÃĄc hÃŽnh dᚥng Äáŧc ÄÃĄo, táŧŦ hÃŽnh háŧc cÆĄ bášĢn Äášŋn hoa vÄn pháŧĐc tᚥp.

-

Váŧi sáŧą háŧ tráŧĢ cáŧ§a bášŋ laser hoáš·c bášŋ náŧi, bᚥn cÃēn cÃģ tháŧ tᚥo ra cÃĄc hiáŧu áŧĐng 3D, cášŊt viáŧn cáŧąc mášĢnh hoáš·c chi tiášŋt siÊu nháŧ.

ÄÃĄp áŧĐng Äa dᚥng loᚥi vášt liáŧu

-

KhÃīng cháŧ giáŧi hᚥn áŧ giášĨy, cÃīng ngháŧ bášŋ cÃēnÂ ÃĄp dáŧĨng ÄÆ°áŧĢc cho nhiáŧu loᚥi vášt liáŧu nhÆ°: nháŧąa máŧng, vášĢi náŧ, cao su máŧng, bÃŽa carton, decal, mà ng nhÃīm, v.v.

-

Nháŧ vášy, doanh nghiáŧp cÃģ tháŧ máŧ ráŧng quy mÃī sášĢn phášĐm và tháŧ trÆ°áŧng dáŧ dà ng hÆĄn.

TÄng hiáŧu quášĢ trong ÄÃģng gÃģi và vášn chuyáŧn

-

CÃĄc sášĢn phášĐm ÄÆ°áŧĢc bášŋ ÄÚng khuÃīn sáš―Â gášĨp gáŧn và lášŊp rÃĄp dáŧ dà ng, giÚp táŧi Æ°u khÃīng gian lÆ°u tráŧŊ, vášn chuyáŧn.

-

Äiáŧu nà y rášĨt cÃģ láŧĢi cho cÃĄc doanh nghiáŧp logistics, thÆ°ÆĄng mᚥi Äiáŧn táŧ và sášĢn xuášĨt hà ng tiÊu dÃđng.

Táŧi Æ°u hÃģa quy trÃŽnh táŧą Äáŧng hÃģa

-

CÃĄc mÃĄy bášŋ hiáŧn Äᚥi cÃģ tháŧ tÃch háŧĢp và o dÃĒy chuyáŧn táŧą Äáŧng, pháŧi háŧĢp váŧi mÃĄy in, mÃĄy dÃĄn, mÃĄy gášĨp Äáŧ tᚥo ra quy trÃŽnh sášĢn xuášĨt khÃĐp kÃn, giášĢm thiáŧu nhÃĒn cÃīng.

Dáŧ dà ng thay Äáŧi và cášp nhášt thiášŋt kášŋ

-

Cháŧ cᚧn thay khuÃīn hoáš·c cášp nhášt bášĢn thiášŋt kášŋ káŧđ thuášt sáŧ (váŧi bášŋ laser), doanh nghiáŧp cÃģ tháŧ linh hoᚥt Äiáŧu cháŧnh mášŦu mÃĢ, phÃđ háŧĢp váŧi táŧŦng chiášŋn dáŧch marketing hoáš·c xu hÆ°áŧng tháŧ trÆ°áŧng máŧi.

TÃģm lᚥi, cÃīng ngháŧ bášŋ là máŧt cÃīng cáŧĨ khÃīng tháŧ thiášŋu nášŋu bᚥn muáŧn sášĢn xuášĨt nhanh â Äášđp â chÃnh xÃĄc â tiášŋt kiáŧm. ÄÃĒy chÃnh là tráŧĢ tháŧ§ ÄášŊc láŧąc giÚp doanh nghiáŧp nÃĒng cao chášĨt lÆ°áŧĢng sášĢn phášĐm, tÄng khášĢ nÄng cᚥnh tranh và bášŊt káŧp xu hÆ°áŧng hiáŧn Äᚥi hÃģa trong ngà nh cÃīng nghiáŧp sášĢn xuášĨt.

NháŧŊng lÆ°u Ã― khi triáŧn khai káŧđ thuášt bášŋ

Xu hÆ°áŧng phÃĄt triáŧn cÃīng ngháŧ bášŋ trong tÆ°ÆĄng lai

Trong tháŧi Äᚥi cÃīng nghiáŧp 4.0 và sáŧą bÃđng náŧ cáŧ§a thÆ°ÆĄng mᚥi Äiáŧn táŧ, cÃīng ngháŧ bášŋ cÅĐng Äang cÃģ nháŧŊng bÆ°áŧc chuyáŧn mÃŽnh mᚥnh máš― Äáŧ thÃch áŧĐng váŧi nhu cᚧu ngà y cà ng cao cáŧ§a tháŧ trÆ°áŧng. TáŧŦ viáŧc ÄÆĄn thuᚧn là cášŊt tᚥo hÃŽnh, bášŋ giáŧ ÄÃĒy ÄÃĢ tráŧ thà nh máŧt phᚧn khÃīng tháŧ thiášŋu trong chuáŧi sášĢn xuášĨt thÃīng minh. Vášy, xu hÆ°áŧng cÃīng ngháŧ bášŋ trong tÆ°ÆĄng lai sáš― phÃĄt triáŧn theo nháŧŊng hÆ°áŧng nà o? HÃĢy cÃđng khÃĄm phÃĄ nhÃĐ!

Bášŋ káŧđ thuášt sáŧ (digital die-cutting) lÊn ngÃīi

-

KhÃīng cÃēn pháŧĨ thuáŧc và o khuÃīn vášt lÃ―, bášŋ káŧđ thuášt sáŧ sáŧ dáŧĨng tia laser hoáš·c dao cášŊt Äiáŧu khiáŧn sáŧ (CNC) Äáŧ tᚥo hÃŽnh sášĢn phášĐm máŧt cÃĄch chÃnh xÃĄc và nhanh chÃģng.

-

Xu hÆ°áŧng nà y phÃđ háŧĢp váŧi:

-

SášĢn xuášĨt theo yÊu cᚧu cÃĄ nhÃĒn hÃģa

-

Sáŧ lÆ°áŧĢng nháŧ, thay Äáŧi mášŦu mÃĢ liÊn táŧĨc

-

In test mášŦu, sášĢn phášĐm mášŦu hoáš·c cÃĄc ÄÆĄn hà ng Äáš·c biáŧt

-

ÆŊu Äiáŧm: KhÃīng mášĨt chi phà là m khuÃīn, tiášŋt kiáŧm tháŧi gian, linh hoᚥt và Äa nÄng.

Táŧą Äáŧng hÃģa toà n diáŧn dÃĒy chuyáŧn bášŋ

-

MÃĄy bášŋ táŧą Äáŧng hiáŧn nay khÃīng cháŧ cÃģ cháŧĐc nÄng bášŋ mà cÃēn cÃģ tháŧ:

-

Nhášn diáŧn hÃŽnh ášĢnh táŧŦ camera Äáŧ cÄn cháŧnh chÃnh xÃĄc

-

GášĨp, dÃĄn, cháŧng xášŋp sášĢn phášĐm sau bášŋ

-

TÃch háŧĢp váŧi mÃĄy in â mÃĄy cÃĄn â mÃĄy ÄÃģng gÃģi

-

Táŧą Äáŧng hÃģa giÚp giášĢm nhÃĒn cÃīng, tÄng nÄng suášĨt và hᚥn chášŋ táŧi Äa láŧi do con ngÆ°áŧi.

Bášŋ thÃīng minh kášŋt háŧĢp AI và IoT

-

CÃīng ngháŧ máŧi cho phÃĐp mÃĄy bášŋ kášŋt náŧi internet, nhášn láŧnh tráŧąc tuyášŋn, và theo dÃĩi hoᚥt Äáŧng táŧŦ xa.

-

AI ÄÆ°áŧĢc tÃch háŧĢp Äáŧ:

-

Dáŧą ÄoÃĄn láŧi bášŋ trÆ°áŧc khi xášĢy ra

-

Táŧą Äiáŧu cháŧnh láŧąc ÃĐp, gÃģc cášŊt theo táŧŦng loᚥi vášt liáŧu

-

CášĢnh bÃĄo bášĢo trÃŽ khuÃīn và dao bášŋ

-

ÄÃĒy là bÆ°áŧc Äáŧm quan tráŧng Äáŧ xÃĒy dáŧąng nhà mÃĄy thÃīng minh (Smart Factory).

Bášŋ laser cÃīng suášĨt cao â chÃnh xÃĄc tuyáŧt Äáŧi

-

CÃīng ngháŧ bášŋ laser CO2 và fiber Äang ngà y cà ng pháŧ biášŋn nháŧ khášĢ nÄng:

-

CášŊt cáŧąc nhanh, khÃīng cᚧn tiášŋp xÚc

-

ÄÆ°áŧng cášŊt máŧn, chi tiášŋt nháŧ khÃīng tháŧ là m ÄÆ°áŧĢc bášąng dao cÆĄ

-

KhÃīng tᚥo báŧĨi hoáš·c mášĢnh váŧĨn nhÆ° bášŋ truyáŧn tháŧng

-

PhÃđ háŧĢp váŧi cÃĄc sášĢn phášĐm cao cášĨp, pháŧĐc tᚥp và yÊu cᚧu khášŊt khe váŧ thášĐm máŧđ.

CÃĄ nhÃĒn hÃģa sášĢn phášĐm theo xu hÆ°áŧng âin theo yÊu cᚧuâ

-

NgÆ°áŧi tiÊu dÃđng ngà y nay thÃch cÃĄ nhÃĒn hÃģa thiáŧp, bao bÃŽ, háŧp quà âĶ theo sáŧ thÃch riÊng.

-

Nháŧ cÃīng ngháŧ bášŋ káŧđ thuášt sáŧ, nhà sášĢn xuášĨt cÃģ tháŧ tᚥo ra táŧŦng sášĢn phášĐm duy nhášĨt, khÃīng báŧ giáŧi hᚥn báŧi khuÃīn mášŦu cáŧĐng nhášŊc.

ÄÃĒy là cÆĄ háŧi láŧn cho cÃĄc xÆ°áŧng in nháŧ, startup và cÃĄc thÆ°ÆĄng hiáŧu cÃĄ nhÃĒn hÃģa sášĢn phášĐm.

Táŧi Æ°u hÃģa vášt liáŧu và thÃĒn thiáŧn mÃīi trÆ°áŧng

-

TÆ°ÆĄng lai cáŧ§a cÃīng ngháŧ bášŋ khÃīng cháŧ nášąm áŧ táŧc Äáŧ, mà cÃēn là  sáŧą báŧn váŧŊng.

-

Xu hÆ°áŧng máŧi hÆ°áŧng Äášŋn:

-

Bášŋ chÃnh xÃĄc Äáŧ giášĢm táŧi Äa lÆ°áŧĢng vášt liáŧu tháŧŦa

-

TÃĄi sáŧ dáŧĨng khuÃīn, dao

-

áŧĻng dáŧĨng bášŋ cho cÃĄc vášt liáŧu tÃĄi chášŋ, thÃĒn thiáŧn mÃīi trÆ°áŧng nhÆ° giášĨy kraft, nháŧąa sinh háŧc, vášĢi khÃīng dáŧt

-

Háŧ tráŧĢ thiášŋt kášŋ bášŋ bášąng phᚧn máŧm 3D hiáŧn Äᚥi

-

CÃĄc phᚧn máŧm mÃī pháŧng 3D nhÆ°Â ArtiosCAD, Adobe Illustrator tÃch háŧĢp plugin bášŋ, cho phÃĐp:

-

Thiášŋt kášŋ, kiáŧm tra và Äiáŧu cháŧnh mášŦu bášŋ tráŧąc quan

-

Tháŧ gášĨp â máŧ háŧp ngay trÊn phᚧn máŧm

-

XuášĨt file bášŋ chÃnh xÃĄc cho mÃĄy cášŊt táŧą Äáŧng

-

Tiášŋt kiáŧm tháŧi gian, trÃĄnh sai sÃģt khi là m khuÃīn, và giÚp khÃĄch hà ng duyáŧt mášŦu nhanh chÃģng.

Kášŋt háŧĢp in UV, ÃĐp kim và bášŋ Äáŧ tᚥo sášĢn phášĐm cao cášĨp

-

Bášŋ trong tÆ°ÆĄng lai khÃīng ÄáŧĐng Äáŧc lášp mà  kášŋt háŧĢp váŧi cÃĄc káŧđ thuášt gia cÃīng cao cášĨp:

-

In UV Äáŧnh hÃŽnh

-

Ãp kim, ÃĐp nhÅĐ

-

Bášŋ náŧi, bášŋ ÃĒm dÆ°ÆĄng

-

Tᚥo ra cÃĄc sášĢn phášĐm sang tráŧng, phÃđ háŧĢp váŧi tháŧ trÆ°áŧng quà táš·ng, máŧđ phášĐm, sášĢn phášĐm cao cášĨp.

CÃīng ngháŧ bášŋ trong tÆ°ÆĄng lai sáš― khÃīng dáŧŦng lᚥi áŧ viáŧc âcášŊt ÄÚng hÃŽnhâ, mà sáš―Â tráŧ thà nh máŧt phᚧn quan tráŧng cáŧ§a sášĢn xuášĨt thÃīng minh, cÃĄ nhÃĒn hÃģa và thÃĒn thiáŧn váŧi mÃīi trÆ°áŧng. Doanh nghiáŧp nà o bášŊt káŧp xu hÆ°áŧng và Äᚧu tÆ° ÄÚng tháŧi Äiáŧm sáš― cÃģ láŧĢi thášŋ cᚥnh tranh rÃĩ ráŧt trÊn tháŧ trÆ°áŧng.

Táŧng kášŋt

CÃīng ngháŧ bášŋ (dášp) Äáŧ tᚥo hÃŽnh sášĢn phášĐm khÃīng cÃēn là káŧđ thuášt xa lᚥ mà ÄÃĢ tráŧ thà nh máŧt phᚧn thiášŋt yášŋu trong nhiáŧu lÄĐnh váŧąc sášĢn xuášĨt hiáŧn Äᚥi â táŧŦ bao bÃŽ, in ášĨn, quà táš·ng, tem nhÃĢn Äášŋn Äiáŧn táŧ và tháŧi trang. Váŧi khášĢ nÄng tᚥo ra nháŧŊng sášĢn phášĐm cÃģ hÃŽnh dÃĄng chÃnh xÃĄc, Äáŧng Äáŧu và thášĐm máŧđ cao, káŧđ thuášt bášŋ giÚp doanh nghiáŧp nÃĒng cao chášĨt lÆ°áŧĢng sášĢn phášĐm, tÄng táŧc Äáŧ sášĢn xuášĨt và giášĢm chi phà nhÃĒn cÃīng.

Qua bà i viášŋt nà y, chÚng ta ÄÃĢ cÃđng tÃŽm hiáŧu táŧŦ khÃĄi niáŧm bášŋ là gÃŽ, sáŧą khÃĄc biáŧt giáŧŊa bášŋ và dášp, cÃĄc phÆ°ÆĄng phÃĄp bášŋ pháŧ biášŋn, áŧĐng dáŧĨng tháŧąc tiáŧ n, cho Äášŋn xu hÆ°áŧng phÃĄt triáŧn cÃīng ngháŧ bášŋ trong tÆ°ÆĄng lai. KhÃīng tháŧ pháŧ§ nhášn rášąng, bášŋ chÃnh là máŧt phᚧn quan tráŧng giÚp doanh nghiáŧp bášŊt káŧp xu thášŋ sášĢn xuášĨt hiáŧn Äᚥi, hÆ°áŧng Äášŋn táŧi Æ°u hÃģa quy trÃŽnh â nÃĒng cao hiáŧu quášĢ â tᚥo ra sášĢn phášĐm cÃģ giÃĄ tráŧ thášĐm máŧđ và cᚥnh tranh cao trÊn tháŧ trÆ°áŧng.

Nášŋu bᚥn Äang tÃŽm kiášŋm máŧt giášĢi phÃĄp sášĢn xuášĨt nhanh, Äášđp và chÃnh xÃĄc, thÃŽ Äᚧu tÆ° và o cÃīng ngháŧ bášŋ chášŊc chášŊn sáš― là máŧt láŧąa cháŧn thÃīng minh và chiášŋn lÆ°áŧĢc.

CÃĒu háŧi thÆ°áŧng gáš·p

Bášŋ và cášŊt laser, phÆ°ÆĄng phÃĄp nà o táŧt hÆĄn?

- TÃđy và o máŧĨc ÄÃch sáŧ dáŧĨng. CášŊt laser linh hoᚥt nhÆ°ng táŧc Äáŧ chášm, cÃēn bášŋ truyáŧn tháŧng phÃđ háŧĢp váŧi sášĢn xuášĨt hà ng loᚥt.

Là m sao Äáŧ cháŧn loᚥi khuÃīn bášŋ phÃđ háŧĢp?

- Dáŧąa và o Äáŧ pháŧĐc tᚥp cáŧ§a thiášŋt kášŋ và sáŧ lÆ°áŧĢng sášĢn phášĐm cᚧn sášĢn xuášĨt. KhuÃīn thÃĐp phÃđ háŧĢp cho sášĢn lÆ°áŧĢng láŧn, khuÃīn gáŧ cho mášŦu ÄÆĄn giášĢn.

CÃģ tháŧ bášŋ ÄÆ°áŧĢc vášt liáŧu nháŧąa khÃīng?

- CÃģ, nhÆ°ng cᚧn cháŧn mÃĄy và khuÃīn chuyÊn dáŧĨng Äáŧ ÄášĢm bášĢo Äáŧ cášŊt và trÃĄnh náŧĐt váŧĄ.

Bao lÃĒu thÃŽ nÊn bášĢo trÃŽ mÃĄy bášŋ máŧt lᚧn?

- TÃđy tᚧn suášĨt sáŧ dáŧĨng, nhÆ°ng trung bÃŽnh nÊn kiáŧm tra Äáŧnh káŧģ 1 thÃĄng/lᚧn và thay lÆ°áŧĄi dao nášŋu cᚧn.

CÃģ phᚧn máŧm nà o háŧ tráŧĢ thiášŋt kášŋ khuÃīn bášŋ khÃīng?

- CÃģ, máŧt sáŧ phᚧn máŧm pháŧ biášŋn gáŧm Adobe Illustrator (plugin ÄÃģng khuÃīn), ArtiosCAD, hoáš·c CorelDRAW kášŋt háŧĢp tool thiášŋt kášŋ khuÃīn bášŋ.